Kasvihuonepäästöjen vähentämiseen ei ole yhtä ratkaisua. Yksilöt ja yritykset sekä valtiolliset ja kansainväliset toimijat ovat pyrkineet minimoimaan hiilijalanjälkensä. Myös kokonaiset teollisuudenalat ovat tehneet muutoksia vakiintuneisiin prosesseihinsa, ja innovoineet uusia keinoja toiminnastaan aiheutuvien päästöjen vähentämiseksi. CO2-, eli hiilidioksidi on luokiteltu pahimmaksi ilmaston lämpenemiseen vaikuttavaksi kasvihuonekaasuksi.[1]

Betoni on maailman käytetyin rakennusaine. Se on myös usein esillä keskusteltaessa ympäristöarvoista sekä vertaillessa eri teollisuudenalojen vaikutusta ilmastoon.

Betonituotanto ja hiilidioksidi

Betonirakentamisen juuret ovat syvällä historiassa. Jo antiikin roomalaiset osasivat käyttää betonin tapaista rakennusainetta. Rakennusaineena ja teollisuudenalana se yleistyi kuitenkin vasta 1800-luvulla modernin sementin valmistustekniikan kehityttyä.

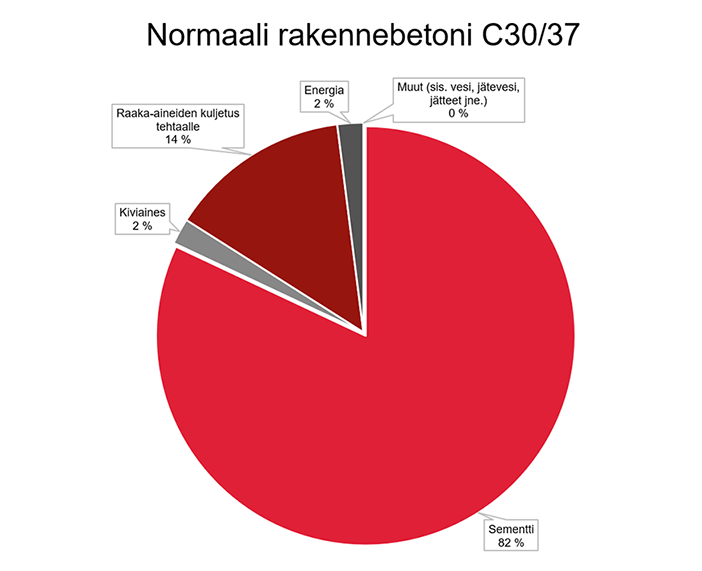

Sementti on betonin tärkein pääraaka-aine. Valmisbetonin tuotannon hiilidioksidipäästöistä jopa 82 prosenttia syntyy sementistä. Betonielementtiteollisuudessa tämä luku on hieman pienempi. Muiden tekijöiden, kuten kiviaineksen, betonin valmistuksen ja tuotteiden kuljetusten merkitys ilmastolle on vähäisempi.[2]

Sementti valmistetaan pääosin kalkkikivestä. Valmistusprosessin aikana kalkkikivi sekä muut raaka-aineet jauhetaan ja poltetaan kiertouunissa. Uunin lämpötilan tulee olla noin +1450 astetta, jolloin jauhe osittain sulaa ja klinkkerimineraalit muodostuvat.[3]

Sementin polttoprosessi on hyvin tehdaskohtainen. Tehtaan päästömäärät riippuvat siis täysin siitä, kuinka prosessissa tarvittava uunin korkea lämpötila saavutetaan. Jopa saman sementtityypin hiilidioksidipäästöjen määrät voivat vaihdella paljon eriävien valmistusprosessien takia. Kalkkikiven kemiallisen hajoamisen yhteydessä syntyy hiilidioksidia myös niin sanotun kalsinoitumisen yhteydessä. [3] [4]

Näin ollen sementin valmistus on merkittävin hiilidioksidipäästöihin vaikuttava tekijä betonituotannossa. Tämän lisäksi päästöjä syntyy jonkin verran materiaalikuljetuksista sekä itse tuotantolaitoksissa valmistusprosessin energiatarpeesta sekä tilojen lämmityskuluista.

Lähde: Betoniteollisuus Ry. Normaali rakennebetoni C30/37, A1-A3 päästöt (GWP): 268 kg CO2 eq./betoni-m3.

Toimet päästöjen vähentämiseksi

Sementtitehtaat ovat kehittäneet valmistusprosessiaan ja sementtilaatujaan viime vuosina erityisesti Euroopassa, jossa toimintaa säädellään päästökaupalla. [5]

Sementin valmistuksessa tarvittavan kiertouunin lämmittämisessä käytetään nykyisin kierrätyspolttoaineita, kuten rengasmursketta, jolloin päästöarvot ovat perinteisiin polttoaineisiin verrattuna pienempiä. Samoin sementtilaadut ovat muuttuneet enenevässä määrin puhtaista klinkkerisementeistä (CEM I) seossementeiksi (CEM II ja CEM III). [6] Kerromme seossementeistä lisää tulevissa blogeissamme.

Sekä materiaalien kuljetukseen että tuotteiden valmistukseen käytettävissä polttoaineissa voidaan suosia vähäpäästöisempiä energiamuotoja. Tämä pätee niin sementin kuin betoninkin valmistamiseen.

Nykyisin on myös pyritty kehittämään kokonaan sementistä vapaita geopolymeeribetoneja, joiden toiminta perustuu erilaisiin mineraaleihin ja seosaineisiin. Niiden kovettuminen saadaan aikaan kemikaaleilla. [7] Geopolymeeribetoneja on jo kokeiltu tuotannossa, mutta käytännössä niiden suhteuttaminen ja valmistus on vielä haastavaa.

Sementtiteollisuus meillä ja maailmalla

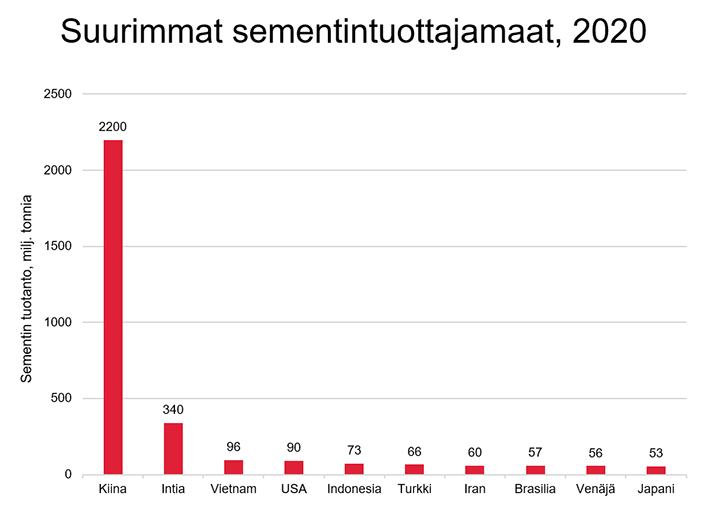

Arvioiden mukaan sementtiteollisuuden päästöt vastaavat yhteensä noin 8 prosentista koko maapallon hiilidioksidipäästöistä. [8] Suurimmat sementintuottajamaat ovat Kiina (60 %), Intia (6,7 %) ja Yhdysvallat (2 %). Merkittävä osa sementtiteollisuutta on siirtynyt viime vuosien aikana Kiinaan, jossa toimintaan vaikuttavia rajoituksia on vähemmän kuin esimerkiksi Euroopassa. Yli puolet maailman sementistä tuotetaan Kiinassa. [9]

Suomen sementtitehtaiden päästöjen arvioidaan vastaavan noin kahta prosenttia Suomen kokonaishiilidioksidipäästöistä. [10] Sementintuottajamaiden hiilidioksidivertailussa Suomi on sijalla 106. [11]

Lähde: Statista.com. Major countries in worldwide cement production from 2010 to 2020 (in million metric tons).

Yhteenveto

Jokaisen teollisuudenalan tulee tehdä oma osuutensa päästöjen minimoimiseksi. Näin autetaan myös omaa markkina-aluetta. Tämän vuoksi betoniala on alkanut panostamaan päästöjen vähentämiseen omassa toiminnassaan, esimerkiksi käyttämällä raaka-aineina kierrätysmateriaaleja ja suosimalla tuotannossa sekä kuljetuksissa vähempipäästöisiä energiamuotoja.

Voidaankin sanoa, että suomalainen betoniteollisuus on jo nyt talven kylmät olosuhteet huomioiden melko kehittynyt päästöjen hallinnan suhteen. Vielä on kuitenkin paljon tehtävissä. Jatkamme aiheesta lisää blogisarjamme seuraavassa osassa.

Teksti: Vesa Anttila

Kansikuva: Ruskon Betonin arkisto